Exosquelette Mécanique

Les troubles musculosquelettiques (TMS) apparaissent très fréquemment au travail et il est nécessaire de les prévenir pour empêcher des lésions parfois irréversibles au travailleur.

La manutention et notamment le maintien de charges lourdes en position statique est à l’origine d’un certain nombre de ces TMS. On peut également citer le domaine médical, où les aides-soignants et les brancardiers, notamment, sont amenés à aider des malades à se déplacer.

MECAGINE étant positionné sur le marché de la mécanique de pointe, il était intéressant d’enrichir les connaissances de l’entreprise sur ce milieu innovant.

Cet article présente le projet exosquelette, qui a démarré en 2019.

Compétences mises en œuvre : design industriel, conception, calcul, système.

Pourquoi concevoir un exosquelette mécanique ?

Le projet exosquelette découle de l’observation de l’augmentation du nombre de troubles musculosquelettiques diagnostiqués dans le monde du travail ces cinquante dernières années.

Les TMS sont l’ensemble des affections qui peuvent toucher les muscles, les tendons, les os ou les nerfs à la suite d’efforts trop importants ou répétés. Une grande partie des TMS observés chez les travailleurs sont localisés dans les membres supérieurs, notamment au niveau des poignets, du dos et des épaules.

L’activité de manutention est l’une des activités provoquant le plus de TMS chez les travailleurs puisqu’elle implique à la fois un effort intense et soutenu tout le long du transport de la charge.

On peut également citer le domaine médical.

Certaines contraintes biomécaniques, à l’origine des TMS, peuvent être limitées grâce à l’utilisation d’exosquelettes.

Historique du projet

Dans un premier temps, les travaux de R&D ont été engagés sur le développement et le dimensionnement de pivots (nom donné aux modules assurant le rôle des articulations des membres supérieurs) qui, une fois verrouillés, permettent à l’exosquelette de supporter la masse des marchandises qui doivent être transportées.

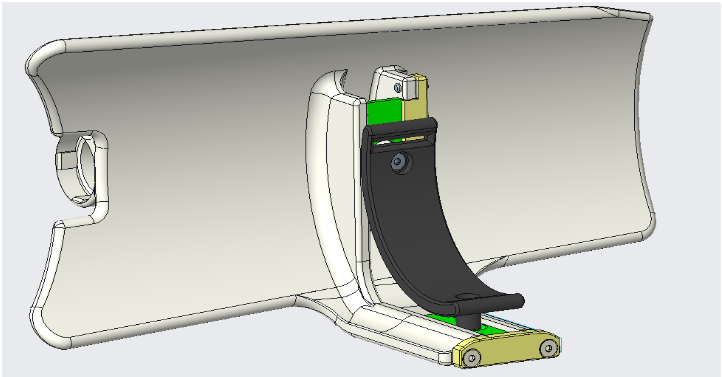

Dans un second temps, la solution précédemment identifiée a été améliorée, puis modifiée pour être généralisée à un exosquelette couvrant tout le haut du corps, permettant de reporter les efforts dus à la manutention de marchandises sur les hanches du porteur. Pour cela, un système complètement mécanique a été élaboré, permettant de bloquer ou de débloquer les pivots.

La troisième phase du projet à concerné la mise au point d’un système mécatronique, devant permettre de remplacer la solution mécanique de verrouillage et de déverrouillage des pivots. Pour cela, les pivots ont été modifiés pour que des actionneurs puissent y être intégrés. De plus, des capteurs et une unité de traitement ont été intégrés à l’exosquelette.

Lors de la dernière itération, des travaux ont été menés sur trois éléments clefs du projet. Dans un premier temps, un coupleur a été mis au point pour intégrer les pivots mécatroniques à une structures dorsales ergonomiques. Ensuite, les capteurs de pression précédemment identifiés ont été intégrés au design des coques de l’avant-bras de l’exosquelette. Enfin, un support dorsal ergonomique a été conçu pour faire supporter la masse des marchandises sur les hanches du porteur.

Prototype phase 4 : intégration des pivots dans un exosquelette dorsal

Pour rappel, une solution mécatronique a été développée lors de la phase trois, afin de faciliter le verrouillage et le déverrouillage des pivots.

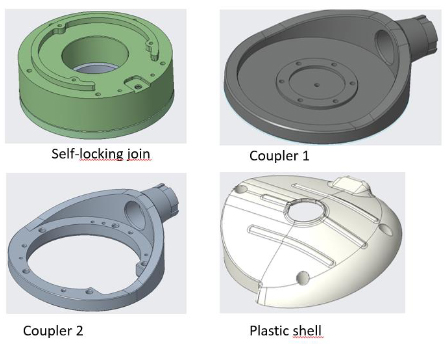

Lors de cette itération, des travaux ont été menés sur trois éléments clefs du projet. Dans un premier temps, un support dorsal ergonomique a été conçu pour faire supporter la masse des marchandises sur les hanches du porteur. Ensuite, un coupleur a été mis au point pour intégrer les pivots mécatroniques à une structure dorsale ergonomique. Les pivots étant des éléments unitaires, répliqués sur chaque articulation de l’exosquelette, il a fallu concevoir un coupleur spécifique permettant d’en adapter une paire à la structure dorsale.

Enfin, les capteurs de pression précédemment identifiés ont été intégrés au design des coques de l’avant-bras de l’exosquelette.

Vous cherchez un partenaire spécialisé en conception mécanique pour lui confier votre projet ou renforcer votre équipe ? Discutons-en !